- 097 439-6335

- <>svtsvet@svt.org.ua<>

- Мы у Viber

- Мы у Telegram

- С 9:00 до 18:00 рабочие дни

- В электронном формате 24/7

Слава Україні! Героям слава! Ми сильні разом!

Слава Україні! Героям слава! Ми сильні разом!

Кабель всегда требовалось соединять и соединительные разъемы Mennekes стали наилучшим средством мобильного и стационарного подключения. Они гарантируют длительное и безопасное использования оборудования.

Немного истории ...

История компании MENNEKES начинается с 1935 года, когда Алоис Меннекес получает свидетельство электромонтажника и открывает свою первую мастерскую, в том же году он принимает на работу двух учеников и постепенно создает свою клиентуру. Заказчики доверяют ему и ценят в первую очередь его профессиональную квалификацию и надежность. После войны его дело развивалось стремительно: тонко реагируя на потребности рынка, Алоис Меннекес изобретает то, что действительно необходимо людям - зажигалку под названием "Glühauf", которая монтируется на стене и надежно выполняет свою функцию. Уже в 1948 году было построено первое здание фабрики, а в 1950 году на выставке в Ганновере завязываются первые контакты на внутреннем рынке Германии, равно как и на международном рынке. В 1951 году начинается строительство литейной мастерской. Более 30 лет спустя MENNEKES - уже признанный ведущий производитель.

Если говорить о заводе в городе Курхундем, то это основное производственное предприятие компании MENNEKES и располагается оно в очень живописной местности. Можно сказать, что продукция, выпускаемая здесь, имеет такие же идеальные характеристики, как и природа, которая окружает все предприятие.

Итак, завод состоит их нескольких цехов и складов. Самой большой ценностью компании, являются производственные станки, они располагаются в специальном пожаробезопасном помещении. Стоимость одного такого станка составляет от 20 000 € до 200 000 € (в зависимости от размера станка). В настоящий момент завод насчитывает около 850 станков, с их помощью отливается около 10 000 различных изделий.

Если говорить о цехах завода, то среди них нужно отметить следующие:

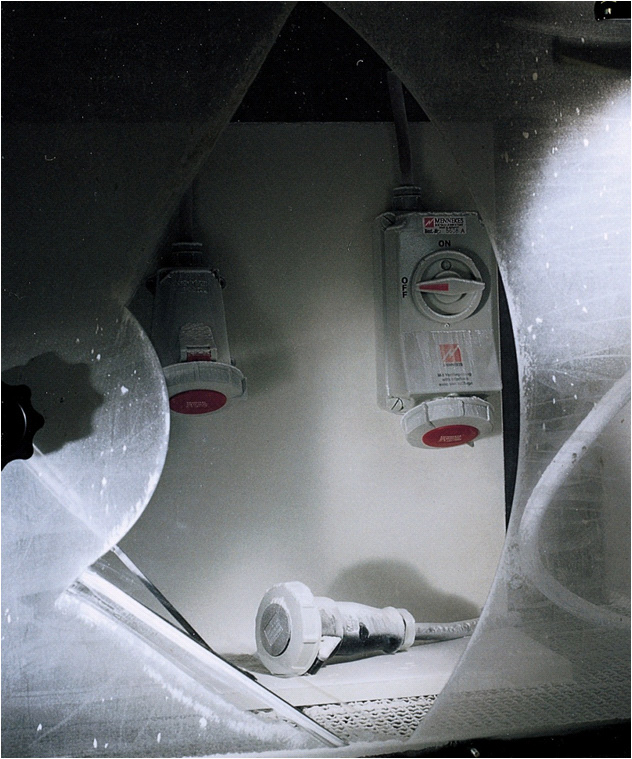

Брызгоустойчивость (IP 44). Разъем, проходящий испытание, специально фиксируется и омывается струями воды на протяжении 10 мин. Допускается проникновение небольшого количества воды в разъем.

Водонепроницаемость (IP 67). Вилки и розетки испытываются на глубине 1 метр на протяжении 30 мин. Не допускается даже малейшее проникновение воды в разъем.

Водонепроницаемость под давлением (IP 68): только для серии разъемов SCHUKO. Вилки и розетки испытываются на глубине 7,5 метров на протяжении 30 мин. Не допускается даже малейшее проникновение воды в разъем.

Также на заводе MENNEKES существует несколько различных складов производственных деталей, например, склад латуни, склад деталей для специального цеха по сборке. Склад, откуда производится отгрузка уже готовой продукции клиентам, находится в 10 км от производства.

MENNEKES благодаря своим производственным технологиям предлагает широкий ассортимент стандартных промышленных разъемов различного исполнения и дизайна: вилки, кабельные розетки, розетки с выключателем и без, приборные вилки, распределители, контейнерные разъемы, разъемы для кемпинга и комбинации розеток для различных сфер применения, серийного или индивидуального исполнения в соответствии с пожеланиями заказчиков.

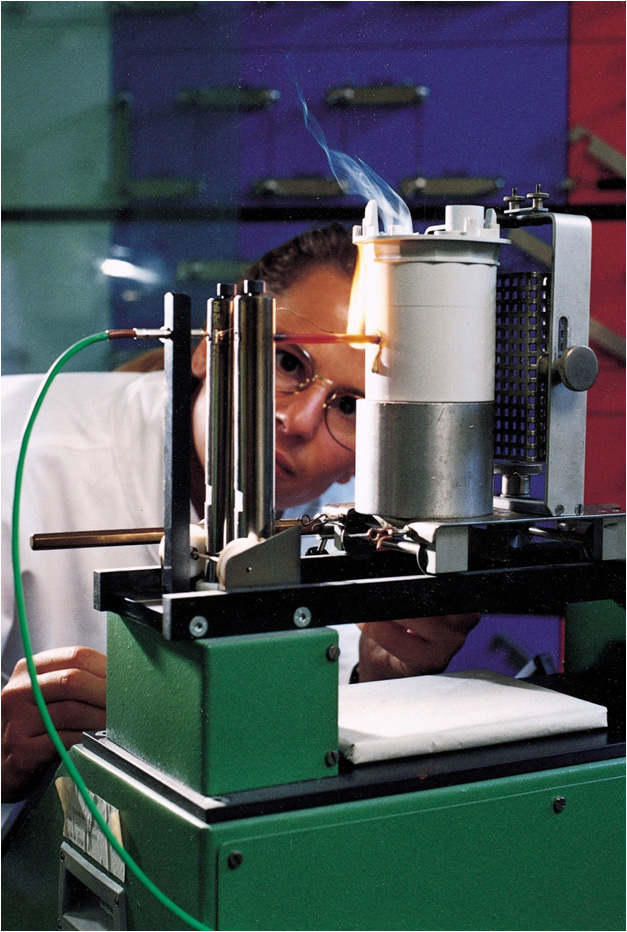

Продукция MENNEKES сертифицирована по стандартам многих стран и имеет на сегодняшний день более 3000 аттестатов и сертификационных знаков. Качество штекерных разъемов MENNEKES признано специалистами и пользуется заслуженным доверием в электромонтажной отрасли и промышленности. На всех предприятиях MENNEKES внедрена и сертифицирована система сквозного контроля качества продукции в соответствии со стандартом DIN EN ISO 9001:2000. Как мы уже упоминали, контроль производства и соблюдение высоких стандартов качества осуществляется в собственной лаборатории MENNEKES.

Продукция MENNEKES представлена по всему миру. Наряду с совместными предприятиями в Китае и США, контакты с заказчиками поддерживают филиалы MENNEKES в семи странах мира. В других странах-экспортерах работают 63 представительства, сокращающие дистанцию между производителем и заказчиком. Поэтому слоган «MENNEKES - Plugs for the world», что в переводе означает «Штекерные соединения для всего мира» является идеальным для компании, заботящейся об обеспечении качественными разъемами мирового рынка!

Статья любезно предоставлена ЛАПП Украина